アプリケーション事例 | 産業安全性向上のための安全マット技術の導入事例

- シェア

- 発表時間

- 2024/8/7

概要

このケーススタディでは、高精度電子部品製造工場における安全マット技術の実装について詳しく説明します。プロジェクトの背景、安全要件、ソリューション設計、実装プロセス、達成された改善点について説明します。機械式安全マットの統合により、事故が大幅に減少し、効率が向上し、肯定的なフィードバックが得られました。

安全マットの応用の背景

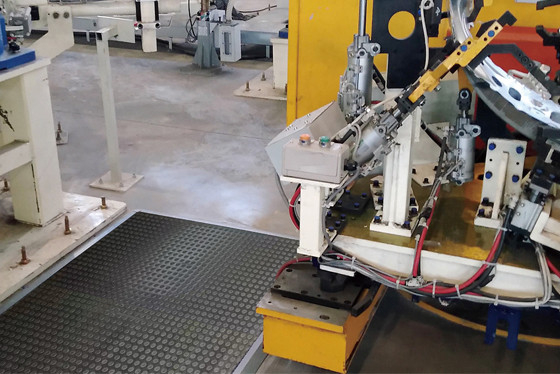

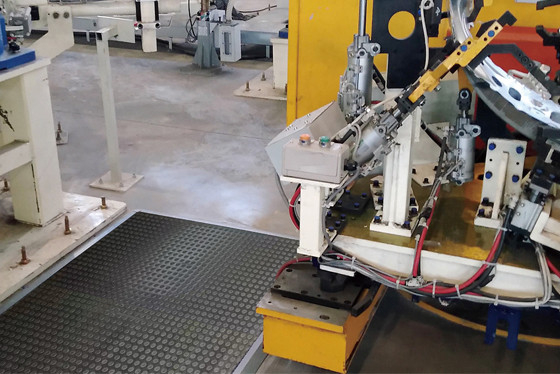

設備と作業員の安全は、最も重要です。特に、高速機械を扱う状況では、注意や配慮を怠ると、重大な安全上の問題につながる可能性があります。当社のクライアントは、高精度電子部品の製造を専門とする大手製造会社です。生産ラインの自動化レベルが高いため、偶発的な接触や機械の故障を防ぐことが最優先事項となっています。これらの考慮事項を踏まえ、当社は生産ラインの安全性と信頼性を高めることを目的として、安全マップ技術を実装しました。

安全カーペットプロジェクト要件

製造会社にとって、生産ラインの安全性を最高水準に保つことは非常に重要です。何よりもまず、日常の作業中にオペレーターが高速機械設備に誤って接触しないように保護することが不可欠です。次に、設備に不具合が発生した場合、さらなる損傷を防ぐためにすぐに停止できることを保証することが不可欠です。さらに、生産環境は高温多湿であるため、安全装置は優れた環境適応性と安定性を示す必要があります。

安全マットセンサーソリューション設計

要件を徹底的に検討した結果、主要な安全装置として機械式安全マットを選択しました。このタイプの安全マットは、応答時間が速く、信頼性が高いように設計されており、特定のエリアへの侵入を検出し、数ミリ秒で停止信号をトリガーできます。具体的な技術パラメータは次のとおりです。

応答時間: 13 ミリ秒

厚さ: 11 mm

取り付け: 重要な領域に直接固定します。

効率的なシステム統合を実現するために、当社は標準の産業用インターフェースを介して PLC コントローラーに接続された安全カーペットを設計しました。安全マット センサーが作動すると、PLC は直ちに停止コマンドを発行します。同時に、後続の操作がスムーズに実行され、誤操作を防止するために必要な制御ロジックを開発しました。

安全マットスイッチの実装プロセス

可能な限りスムーズな実装プロセスを実現するために、詳細な設置調査を実施し、安全マット センサーの設置場所として、事故が最も発生しやすい生産ラインの部分を選定しました。設置プロセスでは、設計仕様を順守し、各安全マット スイッチの位置が危険領域を効果的にカバーできることを保証します。

デバッグ段階では、設置した各安全マットに対して、トリガー感度テスト、応答時間テストなど、包括的なテストを実施しました。すべてのテスト結果は設計要件を満たし、複数の繰り返しテストで一貫したパフォーマンスを示しました。

安全接点の信頼性をさらに保証するために、包括的な機能テストと安全性テストが実施されました。シミュレートされた障害状況では、接触器はタイムリーに応答してシャットダウンをトリガーすることができ、極端な状況でもその信頼性を実証しました。

安全マットプロジェクトの成果

実装とテスト段階を経て、安全マットは生産ラインの安全性能を明らかに向上させました。結果の概要は以下をご覧ください。

1. 安全マットの導入により安全性能が向上し、事故率が 80% 減少し、人員の負傷や設備の損傷を効果的に回避できるようになりました。

2. 運用効率の向上: 安全マットの高効率により、生産ラインのダウンタイムが大幅に削減され、全体的な効率が 15% 向上しました。

3. ユーザーからのフィードバックをご紹介します。新しい安全対策はオペレーターに好評で、操作が簡単で信頼性が高いと評価されました。

経験の要約

このプロジェクトを通じて、以下の成果が達成されました。

1.安全マットの設置場所を選択する際には、作業者の全可動範囲と機器の動作要件を考慮することが重要です。

2. 試運転プロセス中は、システムの安定性と信頼性を保証するために、一連の繰り返しテストを実施することが不可欠です。

3. 機能テストだけでなく、極限条件下での安全性テストを含む包括的なテストを実施し、機器の信頼性を検証します。

さらに、より複雑な生産環境に適応するために安全マットの感度を最適化するなどの改善提案も行いました。

結論

このプロジェクトの実施により、安全マット技術が生産ラインの安全性と運用効率の向上に効果的であることが実証されました。これにより、作業者の安全が確保されるだけでなく、機器の損傷とダウンタイムが効果的に削減されます。これらはいずれも、あらゆるビジネスにとって重要な考慮事項です。今後も、当社は安全技術の進歩とその応用の拡大に注力していきます。これにより、安全性と運用効率を向上させるソリューションをお客様に提供できるようになります。