リチウムイオン電池の生産コストを抑えるソリューション:電極厚測定用レーザー変位センサー

- シェア

- 出版社

- Zoe

- 発表時間

- 2024/9/29

概要

この記事では、電極層数がリチウムイオン電池の性能に与える影響の概要を示し、レーザー変位センサーを使用してリチウムイオン電池の電極の厚さを測定するソリューションを提案します。

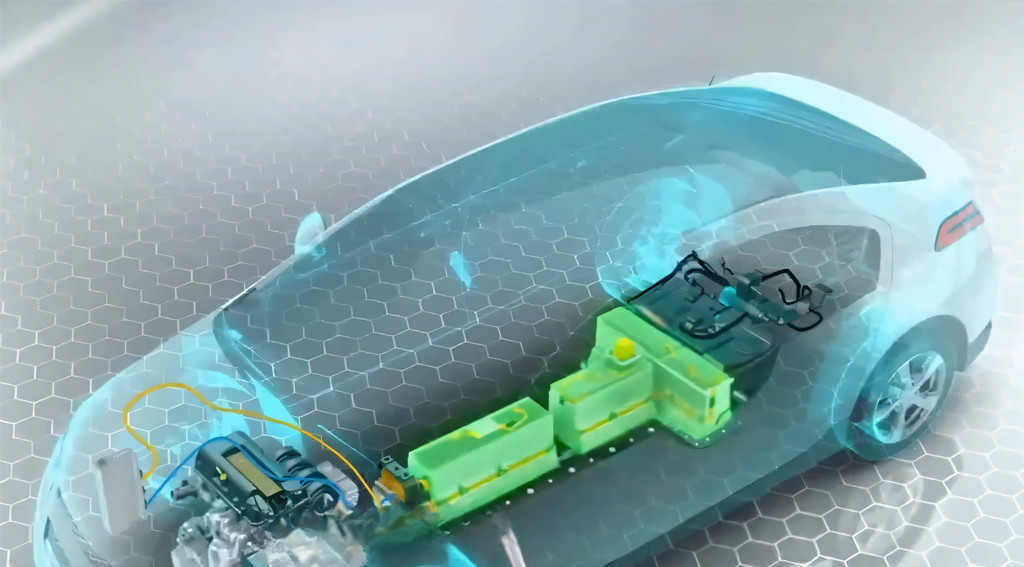

再生可能エネルギーの重要性と需要が高まるにつれ、リチウムイオン電池は電気自動車、モバイルデバイス、エネルギー貯蔵システムなどの用途における主要な技術となっています。しかし、リチウムイオン電池の性能と効率はさまざまな要因の影響を受けますが、その中でも電極層の数は重要です。

電極層数がリチウムイオン電池の性能に与える影響

電極はリチウムイオン電池の主要部品であり、電荷の蓄積と放出を担っています。リチウムイオン電池では、電極層の数は正極と負極の間の層数を示します。一般的に、電極層の数が多いほど、電池容量が増加し、メンテナンス時間が長くなり、電圧と電力が高くなります。ただし、実際の用途では、層数を増やすことが必ずしも電池性能を向上させるための最善の戦略であるとは限りません。

層の数を増やすとバッテリー容量とエネルギー密度が向上しますが、内部抵抗も増加し、充放電率に影響を及ぼし、温度上昇やバッテリー寿命の低下を招き、同時にコストも上昇します。したがって、適切な電極層数を選択し、合理的なバッテリー設計を実装することが重要です。

電極層の設計と最適化により、リチウムイオン電池の性能を最大限に引き出し、低コスト、長寿命、高効率という目標を達成することができます。これは、電極の設計と層の正確な制御が最も重要となるモバイル デバイスや電気自動車などの高エネルギー密度を必要とするアプリケーションにとって特に重要です。

まとめると、電極層の数はリチウムイオン電池の性能に影響を与える重要な要素の 1 つです。電池設計者は、最適な層数を選択し、電池の性能をさらに最適化するために、さまざまなトレードオフを考慮する必要があります。これは、電池技術の開発と応用促進において取り組むべき課題です。

リチウム電池製造プロセスの概要

リチウム電池の原材料が検査に合格すると、コーティング工程に入ります。スラリー塗布の均一性とエッジ距離は厳しいテストを受けます。乾燥後、正極用のアルミ箔基板の両面にコーティングされ、「セル組み立て」段階に入ります。ここで、リチウムポリマーコーティング基板は、電池のサイズに応じて小片に切断されます。正極と負極からなるこれらの小片は、絶縁材で包まれ、タブを溶接してアルミプラスチックパッケージングが完了した後、品質保証のためにX線検査を受けます。異常な層状化が発生すると、後の使用中に電池が膨張したり、ショートしたりする可能性があります。最後に、高温で焼成して水分を除去した後、電解液を注入します。電池の内部乾燥度によって品質が決まり、完成した電池セルが完成します。

リチウム電池の製造プロセスのより詳細な概要には、材料の準備、コーティング、圧延、切断、積み重ね、タブの溶接、梱包、乾燥、液体注入、形成、および選別が含まれます。

リチウム電池の電極厚さを測定するレーザー変位センサー

電極のコーティング厚さは、バッテリーの発電効率と効果的なコスト管理に直接関係します。以下では、DADISICK レーザー変位センサーがバッテリー電極の厚さを測定する方法について説明します。

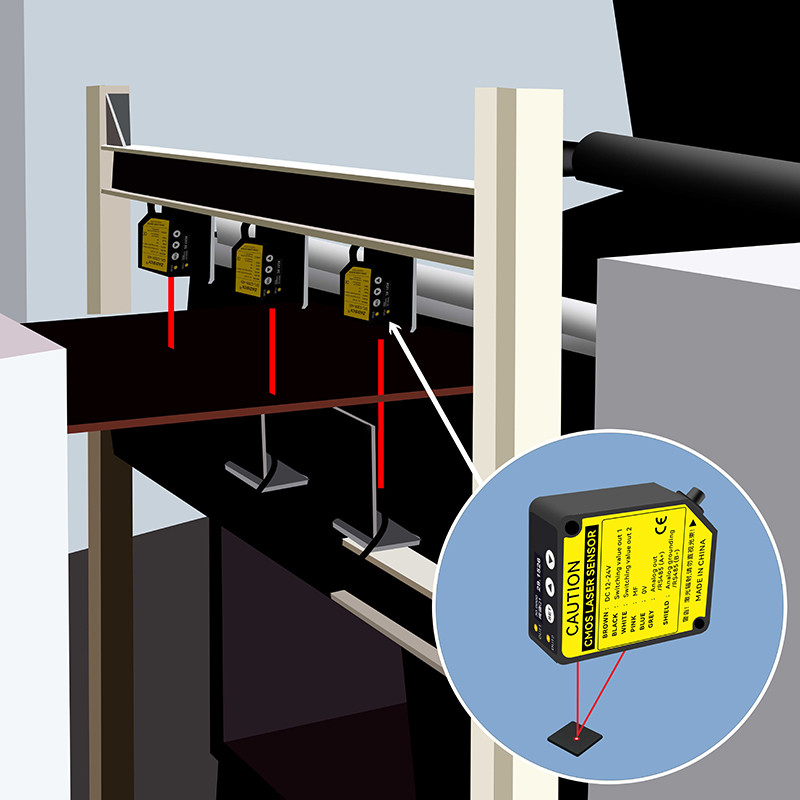

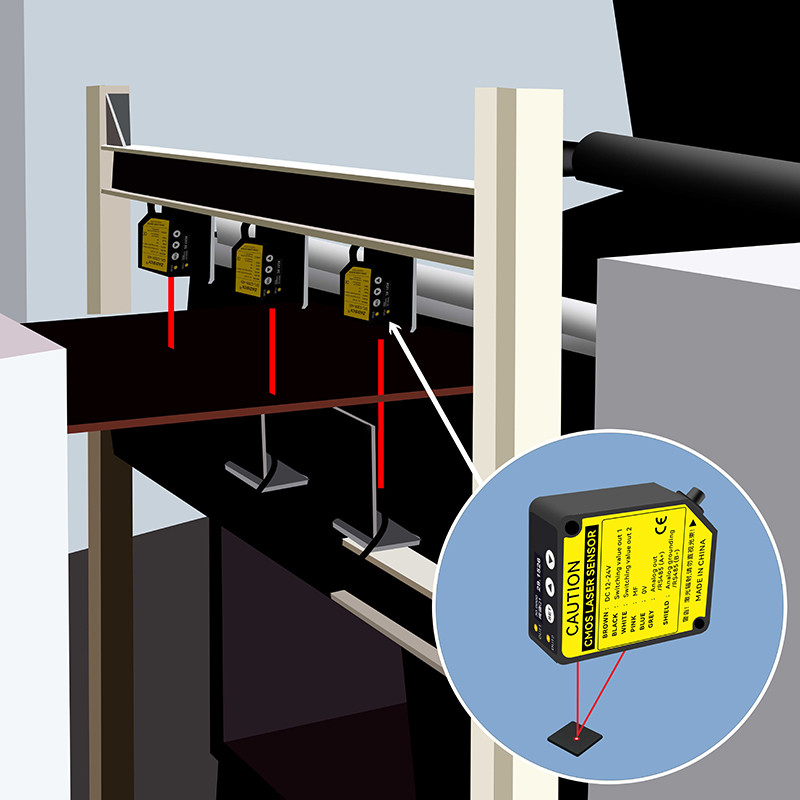

レーザー変位センサーは、レーザー光線を照射し、反射光の時間差や位相差を解析することで、物体とセンサー間の距離を正確に測定する、一般的に使用されている非接触測定ツールです。ワークピースの厚さを測定する場合、通常は三角測量法が使用されます。 (レーザー測定方法の詳細については、ここをクリックしてください。)

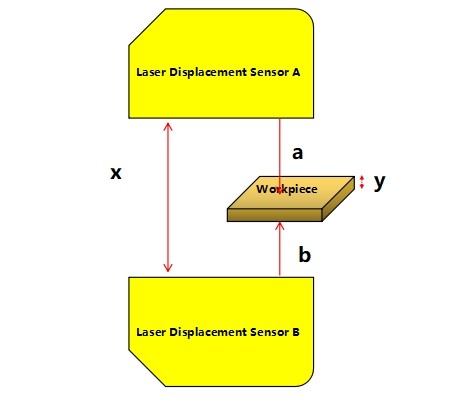

ワークピースの厚さを計算する式は、y = x − a − b です。

どこ:

x 2つのレーザー変位センサー間の固定距離です。

1つの センサーAから電極表面までの距離です。

b センサーBから電極表面までの距離です。

ええ 電池電極の厚さです。

2つのレーザー変位センサーを設置した後、固定距離 x が設定され、ワークピースは2つのセンサーの測定範囲内に置かれます。センサーAとBは距離を測定します aとb それぞれワークピースの表面に対してである。式 y = x − a − b、ワークピースの厚さ ええ 計算することができます。ワークピースのわずかな水平方向の変位は厚さに影響を与えないことに留意してください。 ええ。

また、レーザー変位センサーは通常、直接的な距離値ではなく、距離に比例したアナログ信号を出力するため、センサーからの出力信号を読み取るには PLC (プログラマブル ロジック コントローラー) が必要です。対応するキャリブレーションと計算により、信号は実際の距離値に変換され、厚さの測定が可能になります。

リチウム電池の電極厚さ測定にレーザー変位センサーを使用する利点

✅ 非接触測定: 測定対象物に物理的な損傷を与えません。

✅ 高精度: 測定精度はミクロンレベルに達します。たとえば、DADISICK の GFL-Z シリーズ レーザー変位センサーの再現性は 10 ミクロンに達し、GFL-G シリーズの解像度は 2 ミクロンにも達します。

✅ 高速測定: 測定速度が速く、効率的な生産の要求に応えます。

推奨レーザー変位センサー

| 検知距離 | 解決 | 直線性 | 出力 |

| 30mm(±4) | 2µm | ±0.1%fs (fs=8mm) | NPN / PNP アナログ RS485 |

| 50mm(±10) | 5µm | ±0.1%f.5. (fs=20mm) | |

| 85mm(±20) | 10µm | ±0.1%f.8.(fs=40mm) | |

120mm(±60) | 30µm | ±0.1%fs(fs=120mm) | |

250 mm (±150) | 75µm | ±0.3%fs(fs=300nm) | |

| 検知距離 | 再現性 | 直線性 | 出力 |

| 30mm(±5) | 10µm | ±0.1%FS | アナログ / RS485 |

| 50mm(±15) | 30µm | NPN / アナログ / RS485 | |

| 100mm(±35) | 70µm | ||

200mm(±80) | 200µm | ±0.2%FS | |

400 mm (±200) | 400µm / 800µm | ||

関連光電センサ

測定周波数:1Hz〜40Hz 通信インターフェース:RS232/RS485(切り替え可能) 測定距離:0.2〜100m 測定分解能:1mm

出力方式: NPN/PNP+アナログ+RS485 解像度: 1mm レーザータイプ: 赤色半導体レーザー クラスIIレーザー 655+10nm<1m 反応時間: 50-200ms

ビーム間隔: 40mm<br> 光軸数: 72<br> 保護高さ: 2840mm<br> レーザーカーテンセンサー出力 (OSSD)2 PNP